反渗透的首次启动步序

反渗透首次启动为了防止因超极限的进水流量和压力或水锤对膜的损坏,以合适的方式启动与投运反渗透和纳滤系统极为重要。按照正确的开机顺序操作,才能保证系统操作参数达到设计参数,系统产水水质和产水量达到设计目标。测量系统初始性能是启动过程中的重要内容,运行结果应当存档并将其作为今后衡量系统性能的基准。

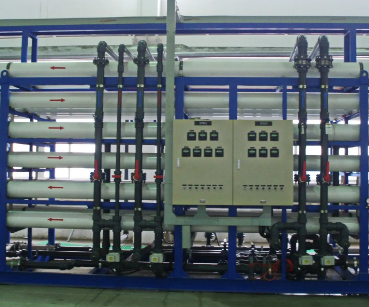

在系统进入启动程序前,应该完成预处理的调试、膜元件的装填、仪表的校正和其它系统的检查,以下图所示的典型膜法水处理系统为例建议常规启动顺序如下:

1) 系统开机启动前,在确保原水不会进入元件内的前提下,按开机前检查事项的内容逐项检查,彻底冲洗原水预处理部分,冲掉杂质和其它污染物,防止进入高压泵和膜元件,特别应该检测预处理出水 SDI15 值是否合格,进水不含余氯等氧化剂。

2) 检查所有阀门并保证所有设置正确,系统产水排放阀、进水控制阀和浓水控制阀必须完全打开。

3) 用低压、低流量合格预处理出水赶走膜元件内和压力容器内的空气,冲洗压力为 0.2~0.4 MPa (30~60 psi),每支 4 英寸压力容器冲洗流量为 0.6~3.0 m3/h,每支 8 英寸压力容器冲洗流量为 2.4~12.0 m3/h,冲洗 过程中的所有产水和浓水均应排放水至下水道。

4) 在冲洗操作中,检查所有阀门和管道连接处是否有渗漏点,紧固或修补漏水点。

5) 安装了湿膜的系统至少冲洗 30 分钟之后关闭膜进水控制阀。安装了干膜的系统,应连续低压冲洗 6 小时以上或先冲洗1~2 小时,浸泡过夜后再冲洗 1 小时左右。在低压低流量冲洗期间,不允许在预处理部分投加阻垢剂。

6) 再次确认产水阀(图中未表示)和浓水控制阀处于打开位置。

7) 第一次启动高压泵必须在高压泵与膜元件之间的进水控制阀处于接近全关的状态,以防备水流及水压对膜元件的冲击,此时启动高压泵其启动电流也最小,对电网的冲击较低。

8) 启动高压泵。

9) 避免对膜系统超流量超压力冲击十分重要,因此在高压泵启动后应缓慢打开高压泵出口进水控制阀均匀升高浓水流量至设计值,升压速率应低于每秒 0.07 MPa(10 psi)。

10) 在缓慢打开高压泵出口进水控制阀的同时,缓慢地关闭浓水控制阀,以维持系统设计规定的浓水排放流量,同时观察系统产水流量,直到产水流量达到系统设计值,这样系统的回收率就不会超过设计值,检查系统运行压力,确保未超过设计上限。

11) 检查所有化学药剂投加量是否与设计值一致,如酸、阻垢剂和焦亚硫酸钠(亚硫酸氢钠),测定进水 pH 值。

12) 检查浓水朗格利尔饱和指数(LSI)或斯迪夫-大卫稳定指数(S&DSI),这些指数由测量浓水 pH 值、电导、钙硬度和碱度并经适当的计算求得。

13) 检测每一支压力容器产水电导值,分析有无不符合预期性能的对应压力容器,判断是否存在膜元件和压力容器“O”型圈的泄漏或其它故障。

14) 确认机械和仪表的安全装置操作合适。

15) 让系统连续运行 1 小时。一旦产水合格后,先打开合格产水输送阀然后关闭产水排放阀,向后续设备供水。

16) 记录第一组所有运行参数。

17) 上述系统参数调节一般在手动操作模式下进行,待系统稳定后将系统转换成自动运行模式。

18) 在连续操作 24~48 小时后,查看所有记录的系统性能数据,包括进水压力、压差、温度、流量、回收率及电导率。同时对进水、浓水和总系统产水取样并分析其离子组成。此时系统运行参数作为系统性能的基准。

19) 比较设计参数与系统实际性能参数。

20) 在步骤 16) ~18)获得的初始性能资料将作为今后评估系统长期性能稳定性的参考标准,在投运第一周内,应定期测量系统性能,确保系统在该初始投运重要阶段处于合适的性能范围内。