反渗透运行常见问题解决方案

01 微生物污染

症状:产水量下降,脱盐率下降,压差上升。

现象:细菌微生物孳生严重,膜壳打开或膜元件解剖后,膜壳内部和膜表面和进水流道附着粘稠状物质,并伴有臭味。

(图片来源网络)

原因:

进水中富含营养物质,例如TOC和COD偏高;

未杀菌或杀菌不足,进水中含有微生物;

阻垢剂过度稀释,药箱污染严重;

停机后冲洗不及时,造成细菌微生物污染;

还原剂过量投加,造成厌氧菌滋生。

解决方案:

设置杀菌设备或调整加药量,防止原水的微生物污染;

调整还原剂加药量;

采用非氧化性杀菌剂,例如:DBNPA进行定期冲击式杀菌;

消毒整个系统,包括预处理和膜,防止重新污染;

采用PH=12-13强碱清洗恢复,同时可采用NaOH+Na-SDS或Na4EDTA清洗。

02 无机结垢污染

症状:产水量下降,脱盐率下降,压差上升,膜元件变重。

现象:结垢常常发生在最后一段。

(图片来源网络)

原因:

原水硬度、pH、碱度值高,钙、钡、锶、硫酸根含量高;

给水水质改变,例如进水PH变化;

RO系统高回收率,超过了无机盐的溶解度;

阻垢剂选型错误;

阻垢剂加药量不足。

解决方案:

分析垢的成分;

调节进水PH值,例如加酸;

降低进水硬度,例如软化;

应降RO系统回收率

调整阻垢剂的加入量或 更换阻垢剂

采用酸清除碳酸盐垢,硫酸盐垢很难清洗恢复,采用NaOH+ Na4EDTA或Na-SDS清洗。

03 铁污染

症状:产水量降低,脱盐率降低。

现象:压力容器开启后,膜元件端面呈红褐色,膜元件解剖后,膜表面呈红褐色。

(图片来源网络)

原因:

原水铁含量高;

预处理系统中的管道或压力容器腐蚀

解决方案:

采用曝气絮凝方式去除原水里铁;

更换或维护设备;

采用Na2S2O3或H3PO4以及柠檬酸清洗恢复。

04 有机污染

症状:产水量下降,脱盐率下降,压差上升。

原因:给水中含油;用于预处理的阳离子凝聚。

解决方案:调整预处理过程。清洗膜元件。

05 胶体污染

症状:产水量下降,脱盐率下降,压差上升。

(图片来源网络)

06 泥沙颗粒污染

症状:产水量下降,脱盐率下降,压差上升,进水压力。

现象:泥砂颗粒堆积在第一段的前几支膜元件的进水端。

原因:

原水被污染;

预处理不够;

混凝剂使用不当。预处理加药量不适,絮凝剂的过量产生二次絮凝;

絮凝剂与水质不兼容;

水处理剂的配伍性有问题。

解决方案:

检查预处理过程,调整工况;

调整混凝剂种类及用量;

加入特效阻垢剂;

清洗膜元件。

(图片来源网络)

07 膜氧化

症状:产水量上升,脱盐率下降,压差持平。

现象:膜元件解剖后, Fujiwara实验中实验溶液变成粉红色,原子光谱化学分析法(ESCA)发现氯或溴元素。

原因:

预处理氧化性杀菌剂投加过量;

还原剂失效或投加量不足。

解决方案:

解剖分析;

严格控制进水ORP值;

膜元件被不可恢复性的损伤,难以修复,只能更换膜元件。

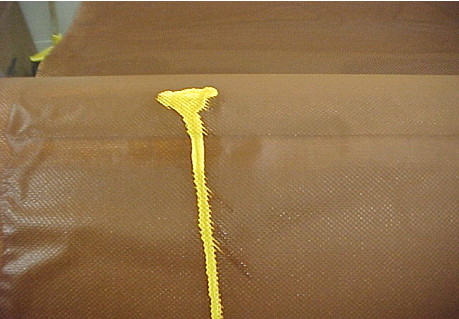

08 膜损伤

症状:产水量升高,脱盐率降低,压差升高。

现象:进水端污染严重 ,玻璃钢外壳沿轴向破裂,进水格网突出。膜解剖后,膜表面出现气泡和分层。

(图片来源网络)

原因:

不正确的操作,产生背压,例如清洗完毕后忘记开启产水阀门等;

进水压差过大;

给水中有金属氧化剂或其他颗粒杂质使膜表面磨损;

解决方案:

按照规定操作,严格防止背压;

改善预处理,及时清洗,防止压差过大;

更换膜元件。