废盐处置工艺与设备解析

废盐介绍和市场规模

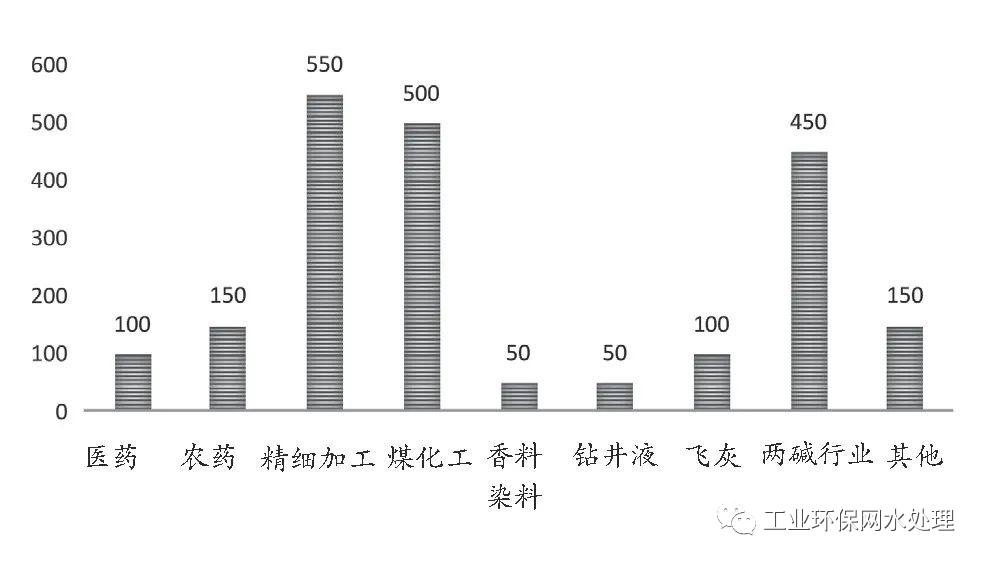

我国工业废水排放总量为200亿t,含盐废水产量约占5%,根据调研目前中国可记录的废盐年产量为2 100万t。估算目前实际有效处置产能为1 000万t左右,对应市场规模约560亿元,其中废盐主要集中在医药等行业,如图1所示

废盐处置技术

目前处置废盐行业内技术包括填埋法、排海法、直接燃烧法、无氧裂解法、吸附氧化法、过热蒸汽碳化法和热解氧化法。

1.填埋法

填埋法具有工艺简单、成本相对较低的特点、可以处置多种类型的废盐,目前已成为1种处置多行业废盐的主要方法。根据危险废弃物填埋污染控制标准的相关规定,废盐必须进入刚性填埋场,且水溶性物质含量高于10%。刚性填埋场分单元,能在目视条件下观察到每个填埋单元的渗漏情况,有利于以后废盐的回取。填埋的废盐没有对废盐进行无害化处理,残留着大量的细菌、病毒;如果有散漏还会长久地污染地下水资源和填埋土资源,存在一定的隐患。

新《固废法》加强了对危险废物防治的要求,明确污染担责主体,填埋方法将不是废盐处置的最终出路,而且由于填埋法占用了大量不可回用的土地,造成了大量的土地资源的浪费,由于土地资源有限,填埋法将逐步退出废盐处置的舞台。

2.排海法

排海发主要针对氯化钾、氯化钠、氯化钙等少数废盐。它主要适用于近海区域,将含盐废水在近海直接排放,将收集起来的废盐运至公海进行深海排放。根据相关规定:产生废盐主体单位如果向海洋倾倒废盐,需要事先向主管部门提出申请并报备,并实时监测该海域水质情况,一旦出现水质污染物超标情况,需要及时处置。排海法存在一定的局限性和后期风险性。

3.直接燃烧法

直接燃烧法就是火焰和废盐直接接触,在氧气的作用下发生氧化反应,该过程是废盐中有机物高温分解和分解气体深度氧化的综合过程。通过燃烧法可以将废盐中有机质高温氧化分解,使废盐体积减小,毒性降低,并回收有机物分解的能量。采用直接燃烧法,处理不同浓度、不同热值的含有有机物的废盐,由于废盐的物理性质和化学性质比较复杂,即使是同一批含有机物废盐,其组成、热值也会不同,其中有机物燃烧状态都会随着燃烧区域和燃烧温度的的不同而有较大的差异,而且燃烧后所产生的有机废气组成和废渣性质也不尽相同。

因此,含有有机物的废盐的直燃设备必须要有很强的适应性,对于控制系统要在一定程度上具备自动调节操作参数的能力。由于直接燃烧含有有机物废盐的设备温度不好控制,很容易使温度达到废盐的熔融点,这样会造成废盐的板结,造成传热效果不佳,影响设备的处理效果,同时也会影响到设备的使用寿命。

4.无氧裂解法

无氧裂解是指固体废物在没有氧化剂(空气、氧气、水蒸气等)存在或只提供有限氧的条件下,加热到400℃,通过热化学反应将有机物分解成较小分子的燃料物质(固态碳、可燃气)的热化学转化技术方法。工业废盐通过无氧裂解工艺,废盐中的有机物被完全分解成为可燃气以及氧化性、酸性气体和少量碳粉,可燃气为自身供热,燃烧后的烟气在二燃室内富氧环境下完全分解燃烧。无氧裂解技术在整个反应过程中没有氧化参加,是在还原性气氛下进行的,从源头截断了污染物的生成条件,该方法最大的优点是不产生有毒有害物质,但是相对投资较大。

5.吸附氧化法

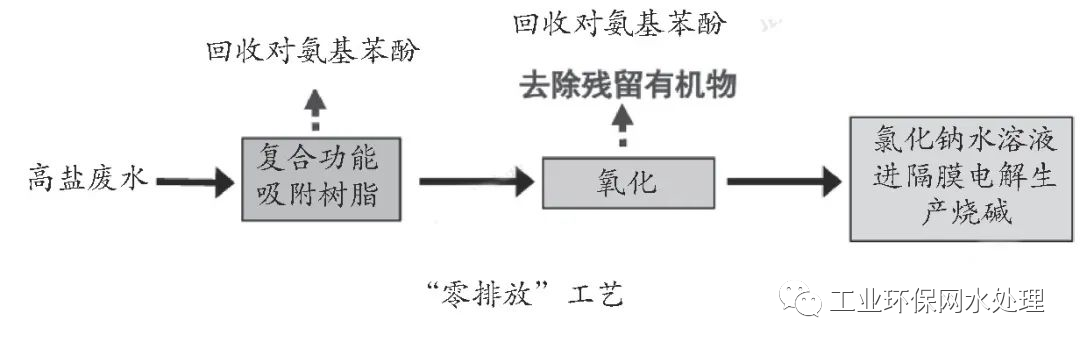

该方法是以树脂吸附、多级氧化为核心的高盐有机废水协同处置盐资源化集成技术,高盐有机废水含5%~25%固体盐,经该集成工艺处理后,含氯化钠的盐水可以通过复合功能吸附树脂实现对氨基苯酚的回收,通过氧化作用去除残留有机物,到达离子膜烧碱卤水、纯碱、建材和融雪剂等回用各项指标的要求,如图2所示。

6.过热蒸汽碳化法

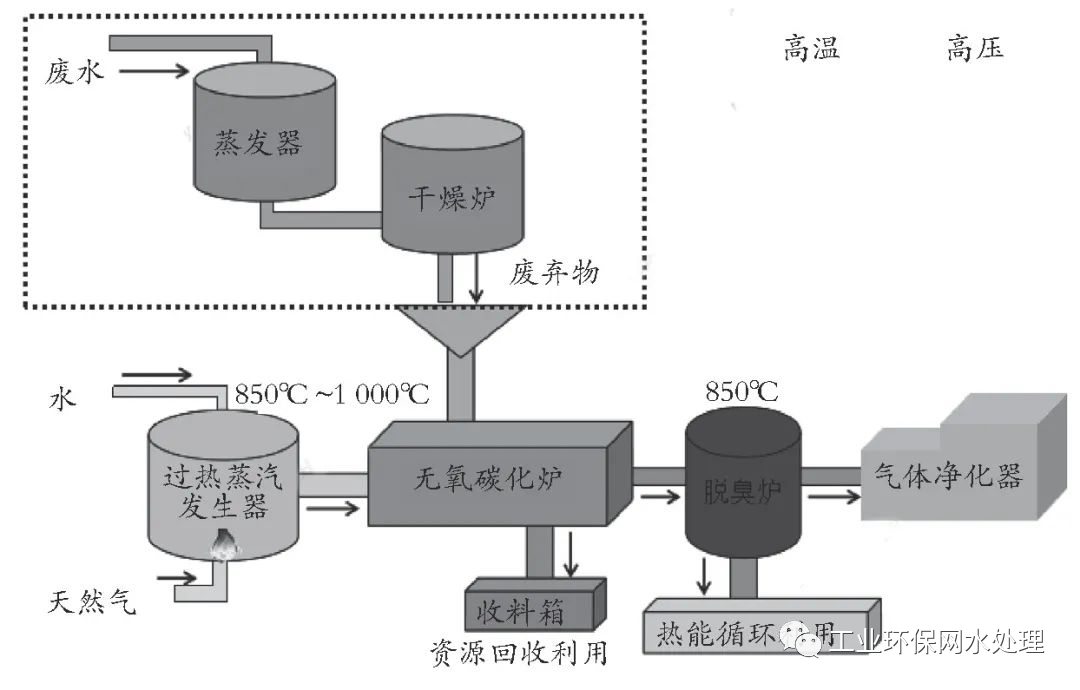

过热蒸汽碳化法是高温常压、湿法碳化、无氧碳化。该工艺方方法采用高温、常压蒸汽进行碳化,避免废盐熔融,修复安全、高效。首先用天然气把水加热至850℃~1000℃,根据不同盐渣的临界软化点和临界碳化点选择不同的碳化温度和碳化方法。将800℃以下的过热蒸汽送入无氧碳化炉内,均匀彻底碳化有机物,COD从几十万mg/L降至500 mg/L~100 mg/L以下,使有机物的去除率达99%以上,同时实现废盐的回收利用,产生的可燃气体通过焚烧炉对热能循环利用,尾气达标排放,如图3所示。

7.热解氧化法

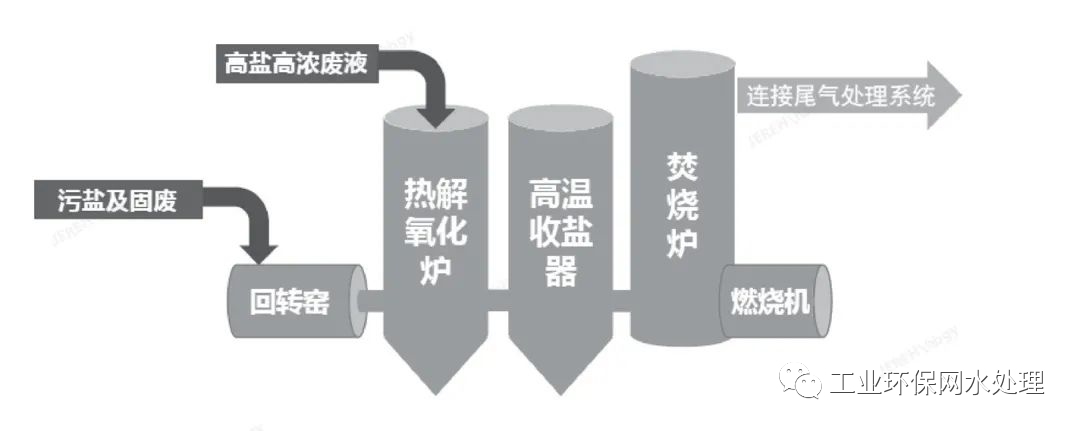

热解氧化炉由燃烧机提供达到废盐熔融临界点的高温烟气,将雾化后的含盐废水进行充分混合扰动、脱水并发生有机物的热解氧化反应,其中有机盐分解成一氧化碳、水和无机盐粉,有机物则裂解气化成为有机气体。连续型热相分离设备的温度控制在500℃~700℃,满足废盐的熔融温度点以下,使固体废盐中的有机物发生热解气化反应,去除有机物后的混合无机盐从装置尾部排出,实现有机物和混合废盐的高效分离。高温收盐器在系统中将盐粉和有机物裂解气体进行分离。

与此同时,废盐中有机气体在热解氧化炉中燃烧并提供足够热能,减少能源的消耗实现自足。高温过滤管具有耐酸碱腐蚀、耐高温、不沾具有任何物质的特性,而且易反吹,可实现拦截≥1μm的粉尘,收盐率≥99.99%,有机气体则通畅地进入二燃室高温无害化燃烧。焚烧炉根据需要温度可控制在1 150℃左右,使有机物完全分解、燃烧实现无害化处置,有机物去除率≥99.99%,也大大破坏了二噁英的前驱物。高温烟气通过余热锅炉回收蒸汽,余热锅炉后的烟气510℃进入半干式急冷装置急冷至190℃,减少二噁英产生,如图4所示。

精细化工废盐处置分析

精细化工业区主要集中了具有较高附加值、具有良好的发展潜力,涉及的领域也包括生物化工、电子化学品、食品添加剂等精细化的化工产品,这些企业产生了复杂成分、较高浓度含盐和污染物的废水。为了遵循绿色发展的理念,推动绿水青山的美好愿景,对精细化工废盐的处置非常必要。精细化工工业园区的治理有助于保护居民的健康,精细化工作为废盐的生产大户,要想更长久地发展,走可持续发展的道路,对其进行处置是促进园区发展的必经之路。

精细化工废盐处置存在一定的难度,由于精细化工品类繁多,无法快速建立可复制的修复路径,需要一区一策,技术难度大,投入与产出非线性比例。对企业来说,往往是利润最大化,由于修复投入的限制,部分企业也不选择投资从根源上治理。从长远发展角度来看,精细化工废盐治理是明智之举。对于精细化工废盐可采用分离的方法,实现废盐的再次利用,减少污染的同时实现资源化利用;也可以根据精细化工废盐的特点,在一定条件下,让废盐得以充分利用。

煤化工废盐处置技术分析

煤和水是煤化工企业发展的重要资源,而我国煤炭资源和水资源的储藏呈逆向分布,煤炭资源大都处于水资源较为贫乏的地区,由于煤炭资源的主导地位,水资源严重制约了煤化工产业的发展。煤化工废水主要成分为煤气化有机废水和含盐废水,成分以无机盐、溶解性难降解有机物为主。煤化工含盐废水处理根据水质、水量的差别,工艺有所不同。煤化工含盐废水零排放投资大、运行成本高,本质是用能源消耗换取污染物的减排。

煤化工废水零排放项目中,根据含盐量的多少,其废水可以分为有机废水和含盐废水2种。其中有机废水主要为生产废水和生活污水,含盐量低、含COD较高;含盐废水主要为洗涤废水、循环水排水、除盐水排水以及生产回用系统排水,其含盐量较高。有机废水通常采用物化处理、生化处理和深度处理3个环节处理。含盐废水的处理通常采用低盐废水、浓盐水处理和高浓盐水固化处理三段处理。

针对煤化工含盐废水的水质特点,反渗透浓盐水用作热电站锅炉烟气氨法脱硫装置补充水。在我国煤化工产业和煤化工废水零排放技术还不成熟,行业内没有形成统一的共识,实现明确的标准,也缺少含盐废水处理与废水综合利用技术和设备。目前借鉴其他行业的成熟工艺技术和设备是煤化工废盐处置技术开发与应用的1种思路。对于引入技术能否提高煤化工含盐废水处理与综合利用水平,满足行业需要的水平还需要技术适用性研究。

废盐处置的未来

零排放是废盐处置的未来和目的。

零排放是指无限减少废盐污染物的排放量直至为零的活动。

在处理废盐的过程中,如果不对最终的结晶废盐进行最终处置,必然会产生新的固体污染物,无法实现零排放的要求。

对结晶后混合废盐进行分盐处置,实现单化合物盐的回收、综合利用,才能够实现废盐的零排放,甚至实现废盐的资源化利用。

由于去除有机物得到的混合废盐,仍是多种成分的无机盐,例如硫酸钠和氯化钠、氯化钾和氯化钠等,需要进一步处理得到单一盐,无机盐的分离需要借助三元体系相图分析,分析在整个蒸发过程中溶液中对应温度下各溶质溶解度的不同,物料含量间的关系可由杠杆规则进行确定。一般分盐处理工艺分为热法分盐和冷法分盐,根据不同的溶质进行针对性选择。

目前,混合废盐的分离技术还无法满足大量工业化应用的需求,主要原因是混盐的成本复杂,没有一套行之有效、能够模式化推广的处理技术。现阶段废盐浓缩结晶后分盐的工艺非常长,成本高,更为主要的是收益甚微,投入和产出不成比例,因此混盐实现单化合物分离,是中国废盐处置的重点。

对于分盐的选择也是有一定原则的,首先,废盐中无机盐成分要满足分盐工艺的要求,这是分盐的基本目的;其次,满足废盐处置投资与分离后单化合物盐的收益经济性需要;最后,考虑最终单化合物盐分的纯度与外排杂盐量的平衡问题。在工艺合理的条件下,要得到纯度更高的盐分就意味着要外排更多的杂盐母液,如果杂盐母液的处理成本及最终杂盐固体的处置成本过高,因此分盐工艺从经济性角度分析,并不是纯度越高越好。

结语

废盐的危害性大,会造成地表水、地下水水质恶化,破坏生态环境,使土地盐碱化,破坏农业生产环境,首先要从源头加强监管,杜绝倾倒等违法行为。其次,目前废盐行业缺乏标准支撑和引导,仅靠监管无法解决废盐难题,需要加快废盐处置技术规范和产品标准制定。加强政策保证力度,落实废盐资源化利用的优化政策,提供企业废盐资源化的积极性。最后中国每年产品的废盐体量大,可以建立较大规模的处置中心实现集中、规模化处置;也可工业园区为最小单元,建设相对独立的废盐资源化处理处置模块,对废盐进行统一的、真正意义上的无害化处置,实现资源化利用。

转自:中国新技术新产品 作者:李彦伟 陈洪法 张树立 梁仁刚

END